低碳钢在拉伸试验中,试样的末端被固定在与应变装置和载荷测量装置相连的夹具中。该测试包括通过拉伸力使试样拉紧以致断裂,目的是确定一种或多种机械性能。 万能试验机的拉紧装置由内置坚固底座的主液压缸和上下移动的活塞组成。下工作台通过球与主活塞相连,球座连接以确保轴向加载。下工作台和上头组件之间有一个连接,随着主活塞上下移动。控制面板由一个带有驱动电机和油箱的电源组、控制阀和一个自动记录仪组成。负载指示器系统由一个大表盘和一个指针组成。提供了一个虚拟指针来记录测试过程中达到的*大负载。 负载由静压润滑的柱塞施加。主气缸压力传递到控制面板内的摆式测功机系统的气缸。测功机的气缸也是自润滑设计。传递到测功机气缸的负载通过杠杆系统传递到摆锤。摆锤的位移驱动齿条和小齿轮机构,从而操作载荷指示器指针和自动记录仪。摆锤的挠度代表施加在试样上的*载荷。在试样突然断裂的情况下,摆锤的返回运动被有效地阻尼以吸收能量。

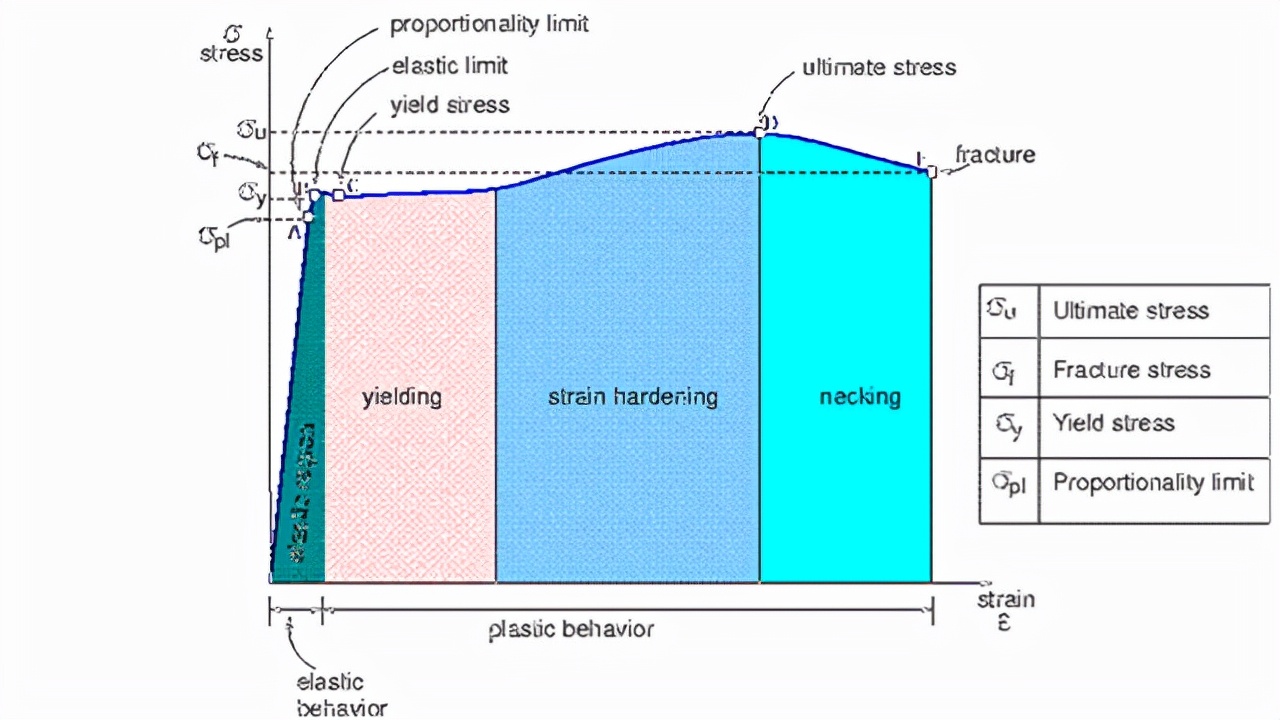

低碳钢的应力应变图:

低碳钢的应力应变图分为四个区域,其中*部分代表弹性变形,其余区域仅发生塑性变形。然而,材料在每个单独的塑性变形阶段表现不同。区域 B 定义了流动区域,这里的材料受到超过其弹性载荷能力的应力,在流动区域内,应力随应变的增加而非常不规则地变化,因此在图中形成一条波浪线。在 C 部分,应力急剧增加,塑性变形也增加。在*大负载能力下,材料的横截面尺寸开始减小并*终发生破坏。急剧增加并且塑性变形也增加。在*大负载能力下,材料的横截面尺寸开始减小并*终发生故障。

弹性变形(A) 应力应变损伤的*阶段是弹性变形。当作用在材料上的应力消除时,材料恢复其原始长度。这称为完全恢复或弹性。弹性变形区域再次分为两个阶段。在*阶段,材料的拉伸与作用在其上的应力成正比。这种延伸也称为线弹性或比例变形。线弹性延伸*大的点称为比例*限。超过这个*限仍然会发生弹性变形,但是在增加施加的力的情况下,该部分会发生更大的伸长率。因此,伸长率或应变大于增加的应力。 流动区域(B) 应力的进一步小幅增加可能足以导致超出比例限制。*高流量点是伴随初始质量突然下降的点。

结果,继续拉长材料所需的应力立即降低并达到*低流动点。 超过这些点后,即使立即去除力,材料也不会恢复其原始特性。当应力再次增加时,位错开始漂移并增加,这导致*个流动点处的质量进一步下降,应力和应变相互之间不规则地表现。

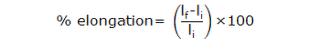

材料硬化 (C) 如果应力进一步增加,则晶格中会形成越来越多的直立位错,从而阻止先前仍在滑动的位错的移动。同时,晶格中的应力继续增加,导致材料硬化。在这里,随着应变的增加,金属变得更坚固。因此,它被称为“应变硬化”。然而,这个过程不能无限地继续下去。每种材料都有其特定的*大力。 缩颈 (D) 如果超过*大力,材料开始颈缩。在金属棒的晶格中,发生了许多位错,它们不再导致硬化,而是导致形成空隙或空腔。除了颈缩之外,空隙还会导致材料横截面减小。现在应力作用在越来越小的横截面上,这进一步增强了这个过程。随着拉伸试验的继续,颈缩增加,直到锥形横截面不再能承受应力。这是金属条在*薄弱的地方撕裂的时候。*后,试样的长度会增加,横截面积会减少。 伸长百分比:在*大力下试样标距的增加,表示为原始标距 (li) 的百分比。伸长百分比的值取决于根据 B.I.S 规范选择的标距,标距为

是要使用的。

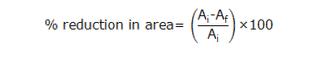

其中,Li=初始长度 Lf=*终长度 面积减少百分比:测试期间颈部发生的*大横截面积变化,表示为原始横截面积的百分比。

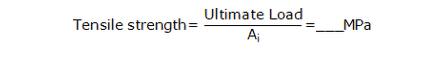

其中,Ai=初始长度 Af=*终长度 抗拉强度:*大力对应的应力

屈服强度:当金属材料表现出屈服现象时,在试验过程中达到一个点,在该点发生塑性变形而力没有任何增加。

弹性模量:应力应变曲线初始线性部分的斜率。

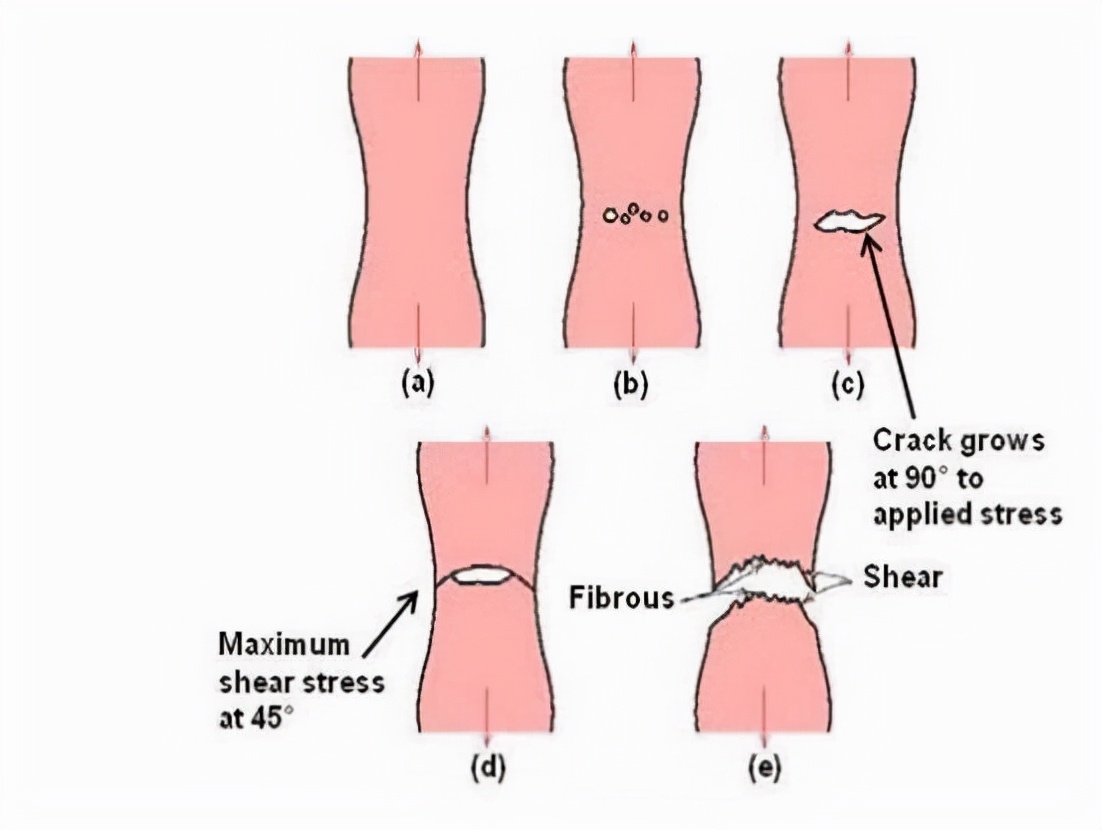

韧性断裂的阶段: 韧性材料在拉伸载荷下的失效可归因于杯形和锥体断裂。 这种形式的韧性断裂发生在颈缩后开始的阶段。 首先在材料内部形成小的微孔洞。 接下来的变形继续,微孔扩大形成裂缝。 裂纹继续扩大,并向试样边缘横向扩展。 *后,裂纹沿着与拉应力轴成约 45 度角的表面快速扩展。 新的断裂面具有不规则的外观。 试样的*终剪切在一个断口上产生杯形形状,在相邻断口上产生锥形形状。 在该中心内部区域具有不规则的纤维状外观,这表示材料发生塑性变形。

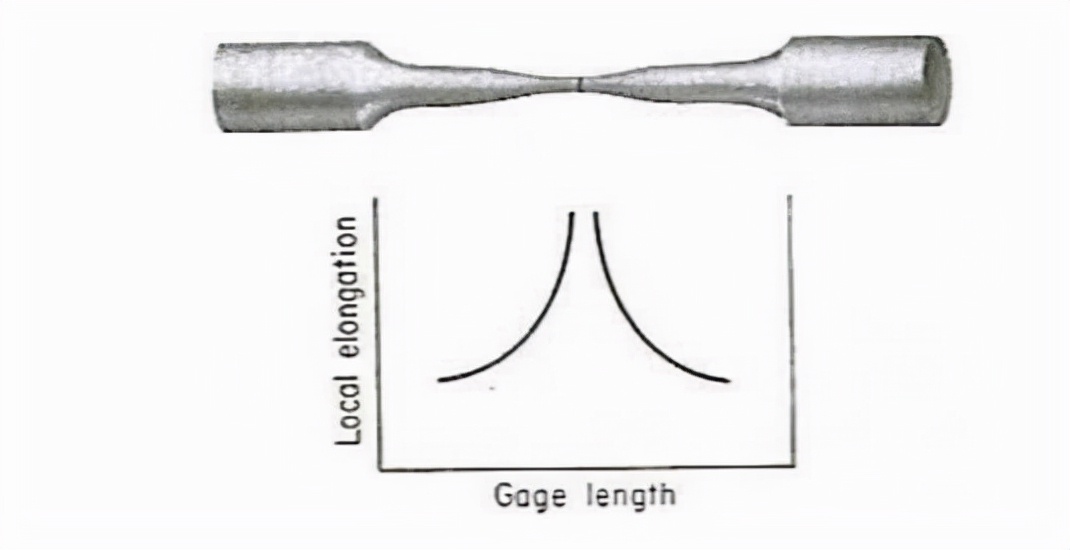

断裂机理的详细和重要信息可以从断裂表面的显微检查中获得。 这项研究被称为断层学。 拉伸试样沿标距的局部伸长率随位置的变化: 拉伸试样的测量伸长率取决于试样的标距长度或其横截面的尺寸。 这是因为总延伸量由两部分组成,均匀延伸直至颈缩和开始颈缩后的局部延伸。

均匀延伸的程度取决于材料的冶金条件以及试样尺寸和形状对颈部发展的影响。 标距越短,伸长率越大。